Además de las Pérdidas por Fricción, el uso de piezas especiales como válvulas o llaves de paso, reducciones, codos, yees y tees, entre otros, origina perturbaciones en las líneas de corriente del flujo en su paso a lo largo de la conducción que son denominadas Pérdidas Localizadas y que, de acuerdo a su magnitud, pueden significar una pérdida de energía significativa.

Las Pérdidas Localizadas son también referidas, en la bibliografía y por diversos profesionales de la Ingeniería Civil, como “Pérdidas Menores”, en el entendido de que en general representan sólo una mínima (y hasta despreciable) porción de las Pérdidas por Fricción. En nuestro criterio, éste es un término inadecuado pues, en determinadas situaciones las Pérdidas Localizadas no son “tan menores”, comparadas con las de fricción. En todo caso es cuestión de comprensión de lo que significa el término más allá de la forma en que las denominemos.

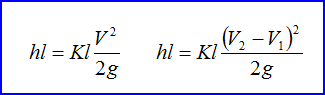

Una de las metodologías existentes para el cálculo de las Pérdidas Localizadas (hl) utiliza las siguientes expresiones:

como vemos, la pérdida depende de la Velocidad del Flujo(V[m/s]) y de un Coeficiente de Pérdida Localizada (Kl) que es dependiente principalmente de la forma geométrica de la pieza o accesorio y secundariamente del número de Reynolds el cual deja de tener influencia cuando sus valores son muy altos.

La Ecuación de Pérdidas Localizadas presentada a la izquierda se emplea cuando las velocidades medias del flujo antes y después de la zona donde se genera la pérdida localizada (pieza o accesorio) son iguales y la de la derecha en caso contrario. Pese a ésto, es práctica común usar la primera en cualquier condición, empleando en el cálculo la velocidad mayor, a fin de mantenerse dentro del lado de la seguridad (mayor velocidad, mayor pérdida).

El valor del Coeficiente de Pérdida Localizada es un valor empírico, resultante de pruebas en laboratorio. Por lo general dependerá no sólo del tipo de pieza sino también de su diámetro y otros parámetros geométricos, como la relación entre el diámetro inicial y el final en el caso de reducciones y expansiones. En la siguiente tabla reproducimos algunos valores medios para distintos accesorios:

|

Pieza o Accesorio |

Kl |

| Codos de 90º, de radio corto |

0,90 |

| Codos de 45º |

0,40 |

| Tee (en el ramal principal) |

0,30 |

| Tee (en el ramal de salida) |

1,80 |

| Válvula de Globo 100% abierta |

10,00 |

| Válvula de Compuerta 100% abierta |

0,20 |

| Válvula de Compuerta 50% abierta |

5,60 |

| Válvula de Compuerta 25% abierta |

24,00 |

| Entrada Recta |

0,50 |

| Salida Recta |

1,00 |

Notemos, para el caso de los valores para la Válvula de Compuerta que, en la medida que su porcentaje de apertura es menor, el coeficiente de Pérdidas Localizadas tiende a ser mayor, generando así una mayor pérdida y, por consiguiente, mayor resistencia en el sistema donde esta válvula se instale para conducir caudal. En los sistemas de Abastecimiento de Agua se suelen instalar dispositivos que precisamente causan esta situación de obturación (Válvulas reguladoras de caudal), los cuales de manera general causan una reducción del área neta de la conducción con miras a reducir caudal y energía a través de la generación de altas Pérdidas Localizadas.

Aplicación de la Ecuación de Pérdidas Localizadas en el Cálculo Hidráulico de Tuberías.

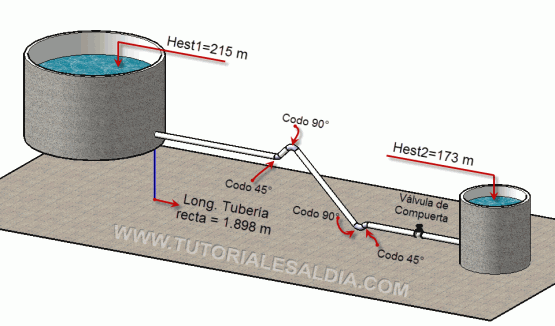

En general, lo explicado para la aplicación de las Pérdidas por Fricción es válido para lo relacionado a las Pérdidas Localizadas, de hecho, en lo que respecta a la ecuación de energía, lo que debemos hacer es totalizar ambas pérdidas. Veamos la aplicación de ambas pérdidas en el siguiente ejemplo (el planteamiento es similar al presentado en el tutorial de Pérdidas por Fricción):

Cálculo del Diámetro requerido:

Calcularemos el Diámetro Nominal considerando no sólo las pérdidas por fricción sino también las Pérdidas Localizadas asociadas a los accesorios instalados en la línea (despreciaremos las pérdidas asociadas a la entrada desde el estanque 1 a la tubería y en la salida de ésta al tanque 2).

Planteamos la Ecuación de Energía entre los puntos extremos de la Tubería para obtener la siguiente expresión:

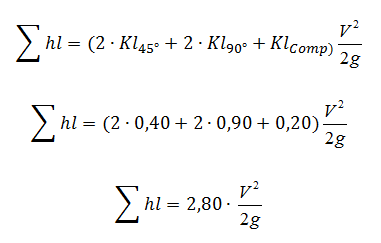

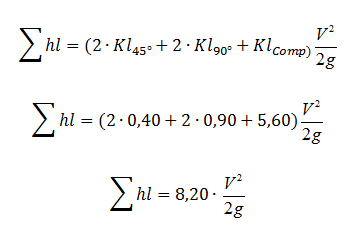

Donde la Sumatoria de las Pérdidas Localizadas, considerando los coeficientes presentados en la tabla anterior y suponiendo que la válvula de compuerta está 100% abierta, será:

Tengamos en cuenta que esta sumatoria se pudo realizar de esta forma tomando en cuenta que no existen cambios de sección (el diámetro es único) a lo largo de toda la tubería y, por lo tanto, la velocidad será constante.

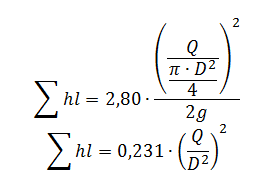

Ahora, para poder introducir el diámetro en la ecuación de Pérdidas Localizadas, utilizaremos la ecuación de continuidad para expresar la velocidad en función del caudal y el diámetro:

Sustituyendo en la ecuación de Pérdidas Localizadas tendremos entonces:

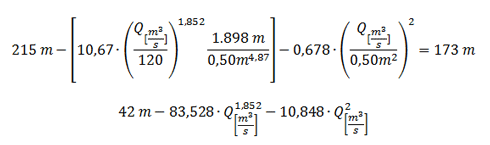

Con lo que nuestra ecuación de energía queda de esta forma:

La resolución de esta ecuación, utilizando métodos numéricos, permite obtener un Diámetro de Cálculo de 0,430 m.

Si comparamos el diámetro obtenido en el ejemplo realizado en el Tutorial de Pérdidas por Fricción, veremos que el resultado aquí es ligeramente superior (0,426 m en aquél), lo que implica que, en este caso la influencia de las Pérdidas Localizadas no es significativa (por eso referíamos que normalmente las llaman “Pérdidas Menores”).

Para este Diámetro, el Diámetro Nominal a utilizar será igualmente 500 mm. El procedimiento para el cálculo de la Capacidad Máxima será similar a lo que ya hicimos en la primera parte de este Tutorial, pero agregando la expresión de Pérdidas Localizadas, así que no lo presentaremos aquí.

Veamos más bien cómo logramos controlar el caudal modificando el porcentaje de apertura de la válvula de compuerta (recuérdese que el caudal máximo está en el orden de los 690 l/s):

Determinación del Caudal Conducido por el Sistema con la Válvula de Compuerta 50% Abierta:

En este caso lo único que debemos cambiar es el valor del Coeficiente Klcomp en la Ecuación previa de Pérdidas Localizadas:

Con lo que la ecuación de energía quedará así:

Resolviendo (por métodos numéricos), tendremos que el caudal es de 648 l/s, menos de un 10% de reducción con respecto al caudal máximo. Notemos así que no existe una relación directa entre el porcentaje de apertura y el caudal conducido.